Centrale à béton PROMIX M45-B-4 XSTAS

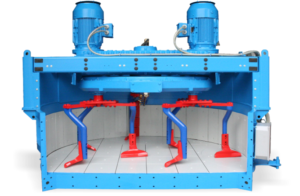

Centrale à béton ProMIX M45-B-4 XSTAS avec la description technique ci-dessous, d’une capacité de 30-45 m3 / heure. Les centrales à béton produites par Promix Technologies intègrent les dernières technologies existantes, étant construites avec des composants de fabricants internationaux renommés tels que : WAM Italie, HBM Allemagne, SICOMA Italie, CM Italie, Zemic Holland et la partie automatisation étant équipée par Promix Technologies, avec 24 /7 service et assistance dans plus de 20 pays.

1. Conditions environnementales :

température de fonctionnement : 0/+50C

température de fonctionnement des équipements électriques : -10/ +35 C

Température min max. lorsque l’installation ne fonctionne pas : -25/ +60 C

vitesse maximale du vent : 120 km/h

humidité max. : 80%

sismicité : S9

2. Données sur l’alimentation électrique – électricité :

tension d’alimentation : 400V (380V)

fréquence : 50Hz

3. Règles de sécurité :

La station de dosage sera conçue, fabriquée et livrée conformément aux règles E.E.C. en vigueur. de la sécurité européenne.

89/392/CEE – 93/368/CEE- 93/94/CEE-93/68/CEE ;

73/23/CEE modifiée par 93/68/CEE ;

87/404/CEE ;

89/336/CEE ;

4. Documents :

Documentation technique, manuels, etc. ils seront en roumain / anglais / français

Centrale à béton – PROMIX M45-B-4 XSTAS – Descriptif technique

Composants principaux

Trémie à granulats croisés – 4 compartiments – Capacité = 4 x 10 m3 Total 40 m3 ;

Productivité 30-45 m3/heure ;

Volets de dosage d’agrégats – Actionnement pneumatique ;, Camozzi Italie

Cuve de pesée 800×2500 mm;

Système d’alimentation en agrégats – Avec ceinture avec poches et velkanta

Mélangeur planétaire : capacité d’alimentation : sec/production 1250/750 CM Italie

Balance à ciment 500 Kg; Doses tensiométriques HBM Allemagne/Laumas Italie

Système de pesée de l’eau

Échelle pour additif, gravimétrique, pour 2 additifs : pompe doseuse d’additif liquide – pour 2 additifs, 2 pompes

Tarière à ciment – Diamètre Ø 193 ; WAM ITALIE

Silos à ciment capacité 60 tonnes 1pc

Compresseur, 500,00 litres/min, réservoir tampon de 200 litres

Tour de mélange

Poste de conduite opérateur : raccords électriques rapides pour montage / démontage

Système de contrôle PC automatisé – En roumain/anglais : système de commande et de contrôle fourni et installé par Promix Technologies

Armoire haute tension, équipée d’équipements de SRACHK ALLEMAGNE

Sonde d’humidité du sable, en option ;

Galvanisation à chaud. Garantie métal de 15 ans

La galvanisation à chaud offre la meilleure protection anti-corrosion. La durée de vie de la couche de protection en zinc est en moyenne de 20 ans, mais elle peut atteindre 50 ans, selon l’environnement.

Toutes les surfaces qui entrent en contact avec l’air sont couvertes uniformément.

La galvanisation à chaud, contrairement à d’autres protections comme la peinture, a une grande résistance aux vibrations

Résistance à l’usure, en particulier dans la zone de contact entre le sable et le métal

Centrale à béton – PROMIX M45-B-4 XSTAS – Description des composants principaux

Bunker pour granulats en ligne – 4 compartiments :

Capacité = 4 x 10m3 Total 40 m3 ;

Fixé sur le cadre du châssis, pour un montage sans fondation ;

Panneaux pliants pour le transport, en tôle de 3 mm renforcée de profilés métalliques, galvanisés à chaud ;

Réservoir de décharge en tôle galvanisée à chaud de 4 mm avec possibilité d’équiper de blindages en hardox ;

Les bouches de refoulement sont démontables / interchangeables avec réglage du débit de dosage et sont réalisées en tôle de 4 mm, galvanisée à chaud. Une plaque anti-usure spéciale est utilisée dans la zone d’écoulement.

Équipé d’amortisseurs et de caoutchouc dans la zone de fermeture ;

Les types d’agrégats 1 et 2 sont équipés de vibreurs de sable montés sur des plaques fixées mécaniquement avec des vis de marque WAM, OLI Italie.

Le tri 1 a une prise pour un équipement optionnel avec un capteur d’humidité ;

La structure est montée sur un châssis en tube carré surdimensionné fixé sur un châssis métallique pour un montage/démontage rapide.

Le châssis est équipé d’anneaux de levage pour la grue.

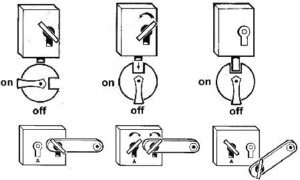

Volets de dosage en aluminium agrégés :

L’actionnement pneumatique et sont produits par CAMOZZI Italie ;

Équipé en option de capteurs de fermeture/ouverture ;

Connecter à l’unité pneumatique à travers un polytube ½” ;

Unité centrale pneumatique montée dans un boîtier métallique étanche muni d’un filtre à air, d’une batterie de réduction et d’un système de lubrification automatique des cylindres ;

Connexion aux vérins et à la batterie pneumatique avec des raccords rapides en métal ;

Les chemins de câbles et pneumatiques sont fixés sur un canal en métal galvanisé ;

Ils sont équipés d’un dispositif pneumatique pour une fermeture rapide des volets de dosage et un réglage fin pour une ouverture uniforme ;

Tapis d’alimentation du mélangeur 800×18000 mm

Structure à partir d’Europrofils surdimensionnés ;

Poches et velkanta fixés sur le tapis roulant ;

Tapis en caoutchouc de 800 mm de large avec 3 inserts ;

Grattoir sur le tambour de traction ;

Tambour de traction vulcanisé avec caoutchouc d’une largeur de 8400 mm;

Motoréducteur SITI, Italie, cylindrique conique avec démarrage basé sur démarreur progressif d’une puissance de 17,5 Kw;

Tambour à tension réglable ;

Capacité de dosage de 400 m3/heure ;

Rouleaux métalliques, montés en batteries de 3 pièces ;

Toute la structure est équipée d’une grille de protection selon les normes de sécurité CE et d’une vanne d’arrêt d’urgence ;

Le mélangeur planétaire, capacité 1250/750 litres produit par CM Italia / SICOMA Italia

Mélangeur planétaire, marque CM Italia / SICOMA Italia ;

Capacité 1250/750 litres ;

Boîte de jonction avec éléments pour la commande manuelle du mélangeur, avec dispositif de verrouillage par transfert de clé ;

Rotor mélangeur équipé de 3 bras mélangeurs avec amortisseurs sur chaque bras, 1 satellite planétaire ;

L’intérieur de la cuve est plaqué avec des panneaux en alliage spécial anti-usure, interchangeables, amovibles ;

Les palettes de mélange sont en acier spécial anti-usure, appliquées sur les bras de mélange qui tournent simultanément dans différentes directions, actionnés par un réducteur à pignons hélicoïdaux dans le bain d’huile ;

La position des aubes et des bras a été étudiée pour qu’en les faisant tourner ils couvrent toute la surface de la cuve ;

Le bras rotatif périphérique renvoie le matériau produit aux palettes de mélange, optimisant le temps de travail et la qualité de l’homogénéisation du mélange ;

Trappe de visite munie d’un système de sécurité électrique ;

Vibreur sur le réservoir de décharge ;

Capteur d’humidité Hidronix en option et bras de nettoyage de puits supplémentaire, pour la production de béton semi-humide dans la zone de préfabrication ;

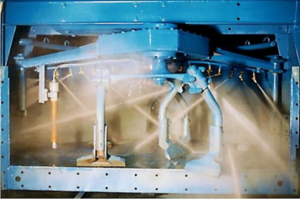

Installation optionnelle de lavage au jet d’eau ;

Trappe avec ouverture hydraulique;

Groupe hydraulique avec poignée d’ouverture manuelle de la trappe en cas de coupure de courant accidentelle ;

Rampe de dosage d’eau dans le cas du mitigeur muni d’une sonde d’humidité ;

Balance à ciment 500 Kg

Doses tensiométriques 500 Kg ZEMIC NETHERLANDS, C3 3000 Divisions x 3 pièces

Balance à ciment de 500 kg montée sur 3 caissons de compression tensiométriques, affichage dans le schéma synoptique de l’installation sur le moniteur de contrôle, fournie avec motovibrateur WAM Oli et vanne future WAM.

Structure galvanisée à chaud

Filtre à air WAM pour filtrer l’air lors du chargement de la balance avec du ciment.

Connecté au mélangeur via des manchons flexibles.

Échelle de ciment galvanisée à chaud reliée au filtre à air au moyen de manchons flexibles

Échelle d’eau 500 litres

Doses tensiométriques 500 Kg, ZEMIC NETHERLANDS, C3 3000 Divisions x 3 pièces

Système d’injection d’eau pour la correction supplémentaire de la classe de consistance pendant le processus automatique fourni avec :

i. Future vanne DN 25 ;

ii. Actionneur électropneumatique ;

iii. Distributeur pneumatique ½

Échelle d’additifs pour 2 additifs

Viscosité maximale : 300 cSt ;

Système de lavage additif ;

Décharge gravimétrique

Dose tensiométrique multipoint ZEMIC NETHERLANDS C3 3000 divisions

Pompe, 13 l/min avec moteur : 0,55 KW, IP 55, classe F – 2 jeux ;

Tuyau d’alimentation avec vanne de régulation : Ø 3/4″ X 1,00 m ;

Support de positionnement, matériel électrique, câbles, flexibles, raccords et accessoires complémentaires.

Cylindres en plexiglas transparent de 25 litres, 2 jeux ;

Boîte scellée en duralumin avec fenêtre en plexiglas;

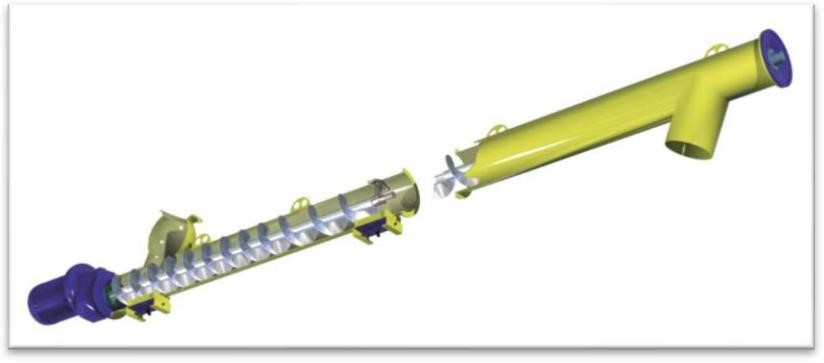

Vis à ciment Ø193, marque WAM Italia, 1 pièce

Longueur 9/12 mètres ;

Capacité 60-80 t/h ;

Moteur 7,5-15 kw;

Inclinaison 40° ;

Connecté aux silos à ciment avec la future vanne de marque WAM à fonctionnement manuel ;

Trappe d’inspection à la base et au sommet ;

Connecté à la balance à ciment au moyen de manchons flexibles ;

Compresseur d’air ABAC TR

capacité du réservoir : 200 l ;

débit d’air : 400 l/min ;

pression de travail : max. 9 barres ;

pressostat différentiel : 1 ;

soupape de sécurité : 1 ;

électrocompresseur : classe IP 55, 5,5 KW

TOUR DE MÉLANGE

Tour de mélange en profilé HEB avec panier de déchargement avec tube en caoutchouc ;

Tour de malaxage habillée de panneaux sandwich (en option) avec 2 fenêtres et une porte d’accès

Passerelle d’accès des deux côtés du mélangeur ;

Prises électriques 220 et 380 V avec protection contre l’humidité ;

La bouche de décharge de béton dans la bétonnière avec extrémité en caoutchouc ;

La trappe de fermeture du bac de vidange pour éviter les éclaboussures des bétonnières (en option) ;

Panier de déchargement des boucliers Hardox (en option);

Panier de déchargement équipé d’un motovibrateur, galvanisé à chaud (en option);

Tuyau de lavage de bétonnière monté sur la structure de la tour ;

Garde-corps aux deux niveaux d’accès;

Cabine de contrôle

Dimensions 3000x2450x2200 LxLxH;

Unité de climatisation mobile ;

Bureau;

Siège;

Système de contrôle avec PC+ Moniteur 19” + imprimante pour l’impression de la notice concrète ;

Logiciel de commande et de gestion installé par Promix Technologies ;

Panneau d’automatisation équipé d’équipements SRACHK Allemagne ;

Silo à ciment

Silo à ciment de 60 tonnes monobloc ;

Équipé d’un filtre silotop WAM 24 m2 et d’une soupape de surpression ;

Cône en tôle de 4 et 6 mm équipé de fluidiseurs ;

Système d’aération du ciment dans le silo avec un système de bagues de distribution avec console fixe, flexibles, détendeur, électrovanne, jonctions pneumatiques, buses de soufflage d’air dans le silo, câbles et accessoires complémentaires ;

Indicateurs de fonctionnement du silo ;

Vannes de raccordement avec signalisation ;

Soupape de sécurité;

Les canalisations de raccordement depuis les silos seront munies de brides standard en aluminium pour le raccordement aux moyens de transport spécialisés, elles seront positionnées en un point commun de sorte qu’un seul point d’alimentation sera créé ;

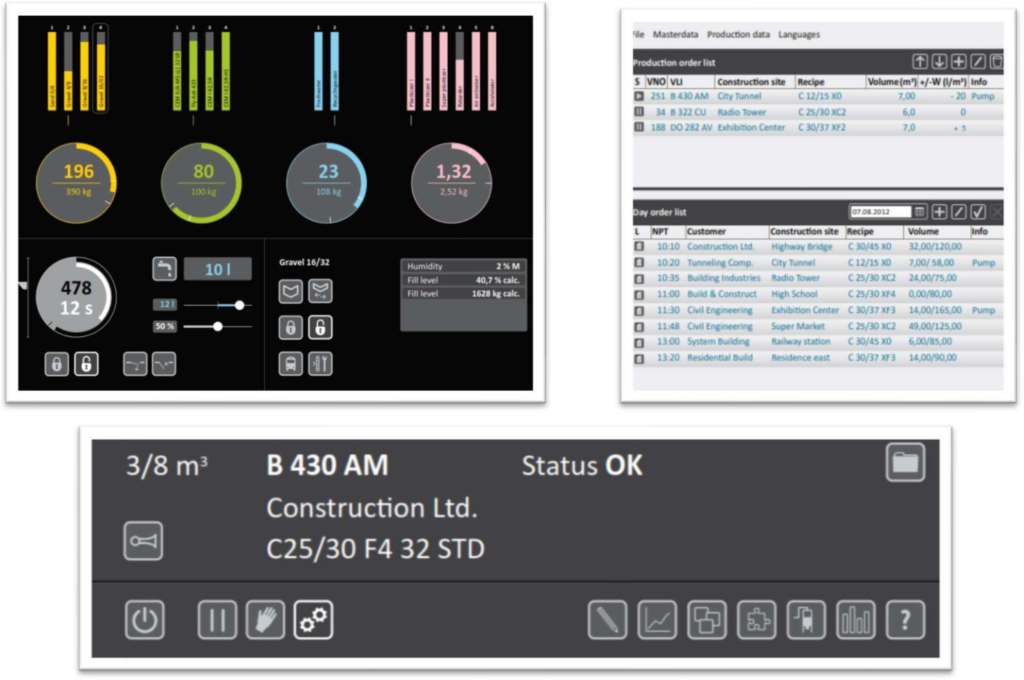

Centrale à béton – PROMIX M45-B-4 XSTAS – Description du système d’automatisation

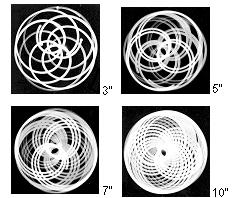

Le système d’automatisation assure le fonctionnement de l’installation en mode manuel et automatique. L’installation sera surveillée par le moniteur monté sur le pupitre de commande. Le schéma synoptique de l’installation, les alarmes du système (démarrage/arrêt moteur, déclenchement thermique moteur, charge de la bande de pesée avec un poids supérieur à celui autorisé, etc.), les recettes de fonctionnement, les paramètres/réglages, la consistance du béton seront surveillés en permanence sur le moniteur ;

Grâce à l’interface HMI (Human Machine Interface), sur deux écrans LCD 19″ le schéma synoptique est visualisé et sur l’autre moniteur les rapports et les alarmes sont visualisés), l’opérateur peut suivre le fonctionnement de l’installation, les paramètres de travail, les alarmes ainsi que leur historique, recettes élaborées, page d’aide, comptage, rapports de production, etc.

Le système dispose d’un programme de maintenance prédictive intégré. L’ordinateur de processus signale acoustiquement et visuellement le remplacement des roulements, le graissage des réducteurs, la révision de l’installation pour chaque élément individuel, après un nombre défini d’heures de fonctionnement.

Affichage de la consistance concrète sur l’écran de l’ordinateur ;

Le système d’automatisation est entièrement intégré et comprend des systèmes de suivi à distance (prêts pour Internet Explorer) via Internet / GSM / Wireless / Excel.

Délai de livraison de la station à béton : 30/60/90 jours à compter de la commande ferme.

Transport, installation, inclus dans le prix.

Garantie 3 ans à compter de la mise en service.

Centrale à béton – PROMIX M45-B-4 XSTAS – Garantie/Service/Transport/Formation

1. PÉRIODE DE GARANTIE OFFERTE POUR L’ÉQUIPEMENT :

5 (cinq) ans/ 60 mois pour les parties de la structure métallique de résistance ;

3 (trois) ans/ 36 mois pour les autres composants : automatismes, raccordements, bandes, gouttières, etc. ;

La garantie expire à compter de la date de mise en service ;

2. MODE DE FOURNITURE DU SERVICE :

Tout dysfonctionnement/anomalie dans le fonctionnement de la station sera communiqué par téléphone dans un premier temps aux téléphones : 0729.770.006/7/8/9 ;

Ensuite, ils communiqueront également par e-mail à: [email protected]

Dans la première phase, des interventions sont faites pour identifier le défaut/l’anomalie

En fonction du défaut/anomalie constaté, sa remédiation est organisée par la réparation ou le remplacement de la pièce défectueuse selon les cas.

La main d’œuvre/déplacement/coût des pièces remplacées sera à la charge du fournisseur si un défaut de fabrication est constaté, pendant la période de garantie.

La main-d’œuvre/déplacement/coût des pièces remplacées sera à la charge du bénéficiaire après l’expiration de la période de garantie.

Les travaux/déplacements/coûts des pièces remplacées seront à la charge du bénéficiaire s’il s’avère que le défaut s’est produit en raison d’une erreur d’utilisation, d’un écart par rapport aux instructions d’utilisation ou d’un entretien périodique conformément aux manuels d’entretien et d’utilisation.

TEMPS D’INTERVENTION DE LA GARANTIE :

Délai de remédiation du défaut/anomalie constaté : maximum 48 heures

Délai de remplacement d’une pièce/composant défectueux : maximum 15 jours

Les délais ci-dessus sont basés sur la notification de Telefonica, avec confirmation ultérieure par e-mail.

3. LIEU DU SERVICE :

Point de départ pour l’équipe de service et l’entrepôt de pièces de rechange – pour les défauts majeurs :

– ville de Savinesti, département de Neamt ;

4. MÉTHODE DE TRANSPORT/LIVRAISON DE L’ÉQUIPEMENT :

La livraison est GRATUITE ;

Installation GRATUITE ;

Plans de fondation inclus ;

5. MÉTHODE DE FORMATION DU PERSONNEL :

(La formation du personnel sera effectuée par un spécialiste du fournisseur et comprendra)

Présentation générale et par composants de l’installation ;

Présentation du flux technologique de l’installation ;

Présentation des principaux risques et dangers d’accidents/normes SSM et PSI ;

Réalisation d’essais avec tous les stagiaires désignés par le bénéficiaire, en première phase à froid (sans granulats), puis à chaud (avec granulats) ;

Instruction concernant les opérations de maintenance quotidiennes/hebdomadaires/mensuelles ;

Instruction concernant le remplacement des consommables ;

Instruction sur les réglages (tension de la courroie, vitesse de la courroie, masse excentrique pour vibrateurs, etc.);

simulations de dommages ;