Stations de criblage et lavage 100 t/h

L’installation fixe de tri doit permettre les opérations de lavage et de tri des granulats ; il doit intégrer les caractéristiques techniques minimales suivantes :

– Capacité : min 100 t/h,

– Bunker d’approvisionnement : min 35m3,

– Alimentateur vibrant,

– Taille du matériau d’alimentation : 0-100 mm,

– Min 5 bandes transporteuses,

– Bâtiment incliné de 4 étages,

– Cotes de séparation : 4,8,16,33

– Système de lavage sur 2 étages

– Récupération de sable

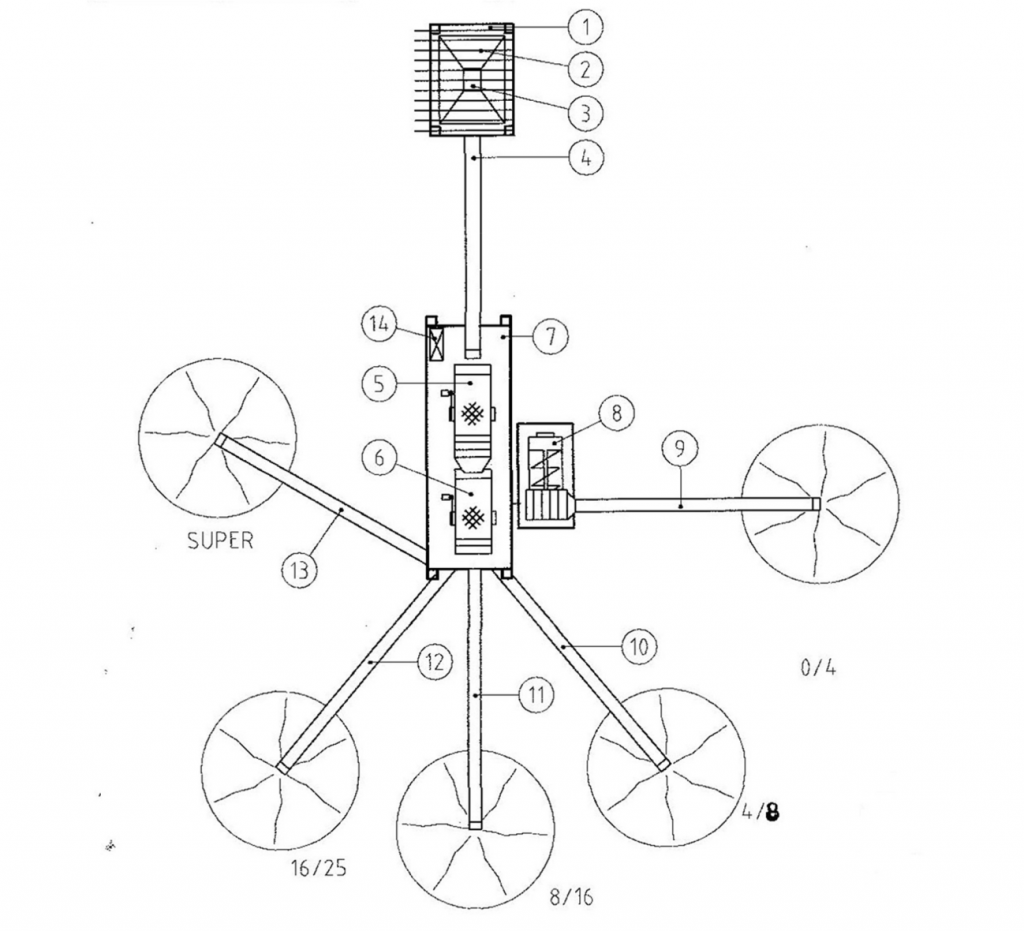

1. Trémie d’alimentation pyramidale, d’une capacité d’env. 35 mc, galvanisé à chaud ;

2. Mangeoire électro-vibrante, munie d’un entonnoir anti-acier

abrasion,

3. Bande transporteuse stationnaire, avec des dimensions d’env. 800mmx25m,

fourni avec le module de base, le moteur et la passerelle.

4. Tamis incliné à 4 étages, les étages doivent être équipés d’un écran de tri, et

les deux premiers sont équipés d’un système de lavage.

5. Bande transporteuse avec des dimensions d’env. 500 mm x 12 m (4/8 mm)

fourni avec le module de base, le moteur et la bande

6. Bande transporteuse avec des dimensions d’env. 500mmx12m (8/16mm)

fourni avec le module de base, le moteur et la bande

7. Bande transporteuse avec des dimensions d’env. 500mmx12m

(16/32mm) fourni avec le module de base, moteur et

bande

8. Récupération de sable avec seaux et tamis vibrant déshydratant, capacité de fonctionnement

min 100 t/h

9. Bande transporteuse avec des dimensions d’env. 500mm x12m (0/4mm)

fourni avec le module de base, le moteur et la bande

10. La structure métallique de la tour inclinée à 4 étages et piliers de soutènement

11. Armoire de commande électrique.

Trémie d’alimentation pyramidale, capacité d’alimentation de 35 m3.

Caractéristiques principales:

a) Position 1 sur le dessin : Trémie de chargement de dimensions 4000 x 2400 x 2000 x 2000 mm, très robuste, en tôle d’acier et renforcée par des nervures, complétée par des colonnes de support interchangeables

Structure galvanisée à chaud, durée de vie 25 ans.

b) Position 2 sur le dessin : Grille de protection fixe très robuste en acier galvanisé à chaud disposée à 120 mm, avec fonction anti-agglutination.

Structure galvanisée à chaud, durée de vie 25 ans.

c) Position 3 sur le dessin : Alimentateur vibrant type A.V. 1000, largeur de travail 1000 mm, caisson très robuste construit en tôles d’acier soudées, résistant aux chocs mécaniques par impact, avec joints fixés par vis et interchangeables.

L’alimentateur vibrant est en tôle galvanisée à chaud munie d’écrans HARDOX de 10 mm, interchangeables.

Le châssis porteur est constitué de profilés en fer galvanisé à chaud surdimensionnés. La cuve vibrante repose sur le châssis au moyen de patins en caoutchouc.

L’unité vibrante unidirectionnelle est entraînée par deux moteurs électriques à masse excentrique réglable.

Bande transporteuse d’une longueur d’environ 25m selon l’emplacement dans le champ, et d’une largeur de bande de 800mm, entraînée par un moteur électrique triphasé, composée de :

Structure de support très résistante en profilés de fer

Le tambour de traction recouvert de caoutchouc anti-abrasif

Le tambour d’étirement

complet avec bretelles réglables

Rouleaux de support renforcés

Rouleaux de renvoi à double prise de type renforcé

Rouleaux guide-bande

Racloir interchangeable en caoutchouc anti-abrasif

Réservoir de chargement de matériau complet avec bords interchangeables en caoutchouc anti-abrasif avec fonction de rétention de matériau

Groupe de transmission composé d’un moteur électrique, d’une boîte de vitesses à bain d’huile, de courroies, de brides, etc.

Tapis caoutchouté à deux inserts, R=250, largeur 800mm.

Structure galvanisée à chaud ;

Passerelle d’accès avec garde-corps galvanisé à chaud.

e) Position 5. Tamis vibrant de type V.V.4000 x 1500 – 4 P, 100 m3/h, alimenté en granulats de maximum 220 mm, avec quatre plans de sélection de 4000×1500 mm constitués de grilles en fer à mailles de 4, 8 et 16 mm , 31mm, alimenté par un moteur triphasé. (les sites sont réalisés selon l’option du client)

Le boîtier vibrant qui supporte les plans de sélection est en tôle spéciale anti-usure.

Les plans vibrants qui supportent les grilles du sélecteur sont constitués de profilés en fer surdimensionnés et résistants à l’usure, galvanisés à chaud pour une résistance accrue à l’usure

La structure de support du crible vibrant galvanisé à chaud est constituée de profilés en fer d’une épaisseur considérable, sur lesquels le boîtier du crible vibrant est soutenu au moyen de ressorts de compression hélicoïdaux.

L’unité vibrante rotative avec fonction de réglage de la masse excentrique, entraînée par un moteur électrique séparé.

Cuve entonnoir sous le tamis vibrant avec fonction de rétention et direction vers la bande transporteuse, galvanisée à chaud.

f) Position 6. Trémie-entonnoir de séparation composée d’une partie supérieure et d’une partie inférieure, dotée de 4 canaux d’évacuation d’env. 1 m de long, galvanisé à chaud.

Une installation de lavage des granulats sur les 4 plans de sélection,

Composé de : raccords, tuyaux, vannes à bille pour la régulation du débit ; 4 tuyaux d’alimentation en eau jusqu’aux trois plans de sélection, tubes et raccordements aux douches pour chaque plan de sélection, équipés de trous filetés et de buses en polyuréthane type P pour la pulvérisation de l’eau de lavage.

Pompe et installation d’eau incluses.

g) Position 7. Tour de support de la cage vibrante complète avec les accessoires nécessaires, colonnes de support, passerelles antidérapantes, garde-corps antichute, entièrement galvanisé à chaud.

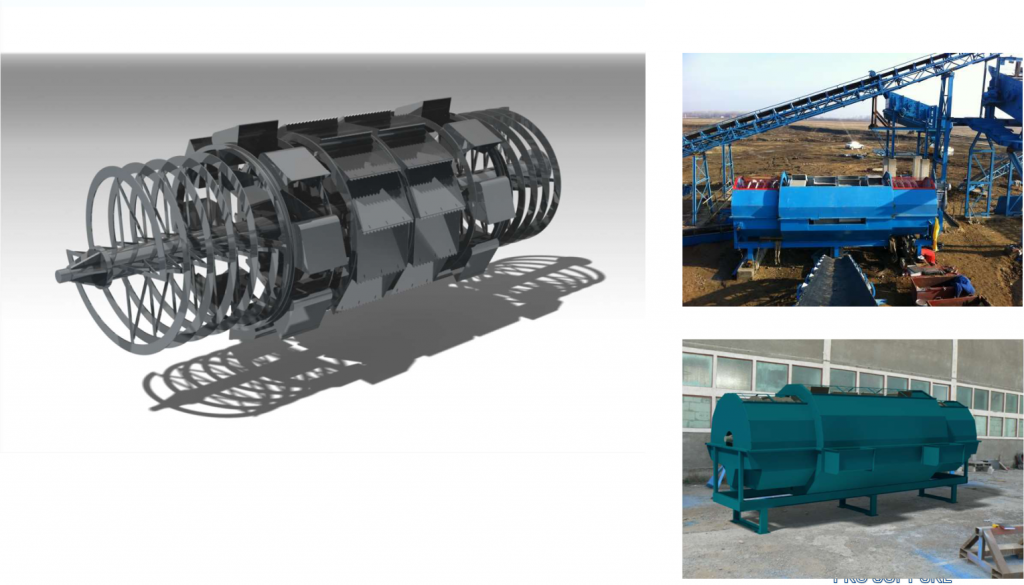

h) Position 8 Récupérateur avec écope type „RE.SA. 2500”, déshydratant à tamis vibrant avec les caractéristiques :

Capacité minimale 100 m3/heure ;

Tamis d’évacuation vibrant monté à l’échappement du récupérateur avec écopes, ayant pour rôle de sécher le sable

Rotor à deux rangées de 12+12 godets x 2, pour la récupération et l’évacuation du sable lavé, constitué de plaques métalliques perforées de fentes, d’une largeur d’environ 1250/1250 mm.

Spirale latérale pour la collecte et le lavage du sable x 2 Transmission à engrenages et moteur électrique de 10 CV

Décanteur divisé en deux compartiments par une cloison avec la fenêtre de communication en partie basse

Un arbre rotatif qui porte la roue à godets et la vis sans fin en spirale.

i) Position 9,10,11,12,13. Bande transporteuse d’une longueur de 12 m et d’une largeur de bande de 600 mm, alimentée par un moteur électrique triphasé de 5,5 CV, composée de :

Structure portante très résistante en profilés de fer galvanisé à chaud

Tambour de traction recouvert de caoutchouc anti-abrasif Tambour d’étirage équipé de tirants réglables Rouleaux de support renforcés

Rouleaux de renvoi à double prise de type renforcé Rouleaux guide-bande

Racloir interchangeable en caoutchouc anti-abrasif

Réservoir de chargement de matériau complet avec bords interchangeables en caoutchouc anti-abrasif avec fonction de rétention de matériau

Groupe de transmission composé d’un moteur électrique, d’une boîte de vitesses à bain d’huile, de courroies, de brides, etc.

Tapis caoutchouté avec deux inserts, R=250, largeur 600mm

Moteur électrique de 4 kw, avec éditeur actionné depuis la cabine de contrôle ; Structure galvanisée à chaud ;

Équipé de garde-corps latéraux et d’une échelle d’accès galvanisée à chaud

j) Poste 14.

Cabine de commande avec climatisation mobile et unité de commande centrale, dimensions 3500 x 3500 x 2200 mm

Tableau électrique général pour la commande et le contrôle de l’installation et des installations électriques individuelles sur chaque composant, également équipé de :

Bouton de démarrage et d’arrêt automatique de toutes les installations de composants ;

Bouton de démarrage et d’arrêt manuel pour chaque composant individuel ;

Instruments de mesure : ampèremètres, voltmètres, etc.

Bouton d’activation de l’alarme Sonora, démarrage de l’installation ;

Bouton d’arrêt d’urgence (type champignon rouge)

1. PÉRIODE DE GARANTIE OFFERTE POUR L’ÉQUIPEMENT :

5 (cinq) ans/ 60 mois pour les parties de la structure métallique de résistance ; 3 (trois) ans/ 36 mois pour les autres composants : automatismes, raccordements, bandes, canalisations, caniveaux, etc.

La garantie expire à compter de la date de mise en service

2. MODE DE FOURNITURE DU SERVICE :

Tout dysfonctionnement/anomalie dans le fonctionnement de la station sera communiqué par téléphone dans un premier temps aux téléphones : 0729.770.006/7/8/9 ;

Plus tard, ils communiqueront également par e-mail à : [email protected] Dans la première phase, ils interviennent pour déterminer le défaut/l’anomalie

En fonction du défaut/anomalie constaté, sa remédiation est organisée par la réparation ou le remplacement de la pièce défectueuse selon les cas.

La main d’œuvre/déplacement/coût des pièces remplacées sera à la charge du fournisseur si un défaut de fabrication est constaté, pendant la période de garantie.

La main-d’œuvre/déplacement/coût des pièces remplacées sera à la charge du bénéficiaire après l’expiration de la période de garantie.

Les travaux/déplacements/coûts des pièces remplacées seront à la charge du bénéficiaire s’il s’avère que le défaut s’est produit en raison d’une erreur d’utilisation, d’un écart par rapport aux instructions d’utilisation ou d’un entretien périodique conformément aux manuels d’entretien et d’utilisation.

TEMPS D’INTERVENTION DE LA GARANTIE :

Délai de remédiation du défaut/anomalie constaté : maximum 48 heures

Délai de remplacement d’une pièce/composant défectueux : maximum 15 jours Les conditions ci-dessus sont basées sur la notification par Telefonica, avec

confirmation ultérieure par e-mail.

3. LIEU DU SERVICE :

Point de départ pour l’équipe de service et l’entrepôt de pièces de rechange – pour les défauts majeurs :

localité de Savinesti, comté de Neamt,

4. MÉTHODE DE TRANSPORT/LIVRAISON DE L’ÉQUIPEMENT :

Le transport est à la charge du fournisseur et sera effectué avec ses propres moyens de transport.

Installation / mise en service incluse ;

Plans de fondation inclus ;

5. MÉTHODE DE FORMATION DU PERSONNEL :

La formation du personnel sera effectuée par un spécialiste du fournisseur et comprendra :

Présentation générale et par composants de l’installation

Présentation du flux technologique de l’installation

Présentation des principaux risques et dangers d’accidents/normes SSM et PSI Réalisation d’essais avec tous les stagiaires désignés par le bénéficiaire, en première phase à froid (sans granulats), puis à chaud (avec granulats)

Instruction concernant les opérations de maintenance quotidiennes/hebdomadaires/mensuelles. Instruction concernant le remplacement des consommables.

Formation sur les réglages (tension de courroie, vitesse de courroie, masse excentrique pour vibrateurs, etc.)

Simulations de dégâts.